全套服務生態系統打造的智慧工廠

對於廠房仍嚴重依賴手動流程的製造商而言,邁向數位化並享受更佳的效率才是正確的方向。即便如此,想要打造一間智慧工廠和實際著手建造可說是天差地遠。

廠內有從 50 年代到現代的機械設備,卻沒有辦法互相轉換,再加上不夠了解各設備的功能,要提升效率幾乎是天方夜譚。此外,真正有能力幫助製造商部署最佳解決方案的夥伴可說是少之又少,讓情況雪上加霜。

「你必須聘請顧問,請他們找出問題所在並利用工業物聯網來解決問題,還需要能編寫程式的 IT 人員,最後,你需要會安裝感應器以及邊緣運算裝置的硬體人員,」thyssenkrupp Materials IoT GmbH 銷售總監 Sebastian Lang 說道。

各製造商最需要的其實是精通這三大面向的夥伴,一名有深厚機械及製造流程知識底蘊、了解數位化可協助的領域及途徑,且有能力安裝並維修所需工具的人。

萬丈智慧工廠平地起

thyssenkrupp Materials IoT GmbH 在累積了數十年的經驗後,開發了 toii 工業物聯網平台以跟上製造商的進度(通常都是在數位轉型的初始階段),並一路與他們相伴。

「許多製造商還不清楚轉變成智慧工廠後,想要達成什麼目標,無論是大至完全自動化機械控制或小到資料存取,」thyssenkrupp AG 總裁 Joerg Plenert 說道。而如果他們想從小處著手,市場上更大、價格更貴的解決方案無疑是殺雞用牛刀。

另一方面,作為回報小額初始投資以及價格合理的訂閱方案,toii 能為製造商提供機械停機及故障的即時解析以及發生原因,這對要提升效率來說是相當重要的資訊。

「一項關鍵的誘因就是我們的 toii 模組每月訂閱成本能反映客戶的商業論證。我們確保客戶獲得誘人的利益翻倍,」Lang 說道。

舉例來說,當一台應該全年無休運轉的昂貴機器停止運作了,是因為正在為下一流程作準備嗎?還是少了材料或是零件損壞了?toii 能將透過最簡單的方法傳遞此類資訊:透過視覺傳導,以及燈光輔助。

時間一長,這種資料就相當有價值。「如果您發現過去一年發生了許多意外故障,便可以重新思考一下維護策略,」Lang 解釋道。「如果您經常發現某樣材料不足,便可以從材料流程上著手解決。而若是設定流程耗時太長,則可以訓練員工變得更有效率。」

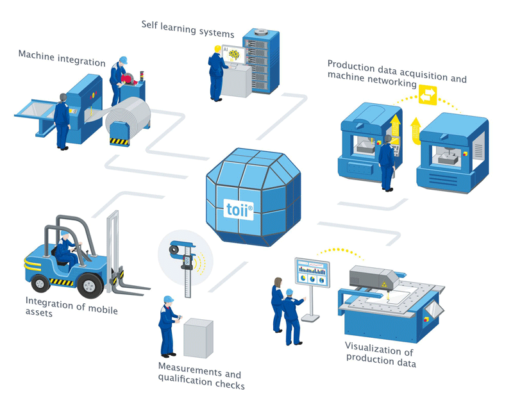

該平台對於剛開始邁向智慧工廠的公司來說,無疑是樣容易上手的工具。話雖如此,各種不同的模組選擇也代表平台的可擴充性高。因此,若製造商想加大努力的步伐,也不怕無從著手(圖 1)。

縮短生產設置時間

thyssenkrupp Materials Processing Europe(thyssenkrupp 集團旗下的鋼鐵工業公司)當初決定最佳化位於德國司徒加特的工廠分條作業時,正是期盼能有此般的靈活性。該公司當初希望能更新化流程,最終將機械控制自動化。因此他們與 thyssenkrupp Materials IoT GmbH 合作,思考該從何著手。

在初步諮詢後,兩間公司發現提升效率的主要問題,在於設置分條的機器耗時過長,而每換新鋼捲時都必須重複這個流程。由於各機械之間系統不合且無法相互配合,測量鋼捲厚度和寬度的工作基本上得仰賴人工,更拉長了設置時間。

「很明顯地,我們必須自動化整個測量流程,」Plenert 如是說。「他們當時已經準備好了運作良好的機械以及感應器,來進行實際的測量工作。只須讓機器間互相配合,加快整個流程。」

將所有的機械都連結到 toii 平台,自動化也不再是個問題,如此減少了 10% 以上的停機時間。此外,這麼做還有其他好處。舉例來說,該解決方案有直覺式的介面,員工因此能用更精確的數位流程說明取代耗時的手寫流程,進而有時間從事其他更重要的工作。

無縫接軌工業 4.0

toii 解決方案提供的整合機器資料,只是 thyssenkrupp Materials IoT GmbH 端對端服務的一小環節,他們的服務也包括在每階段提供專家支援。

在每次客戶部署前,對製造業以及工業物聯網了解極深的顧問都會從中協助,決定採用可提供最高價值的整體解決方案。在確定使用案例後,現場工程師會在廠內進行安裝。而軟體工程師完成為客戶 toii 的專屬設置後,公司仍會持續提供支援。

如此優質的服務可協助處於各個數位轉型階段的製造商。

但進展的速度也取決於是否採用合適的工具。「邊緣視覺化以及分析大量機器資料需要強大的運算資源,」Plenert 說道。「Intel® 在該領域中無人能敵。這就是為什麼我們與他們合作,也是為什麼我們常鼓勵客戶使用他們的產品。」

一旦所有必要工具就緒,剩下的流程基本上都一樣。「製造商在看到較小的 toii 模組有多少能耐後,總是會想要更上一層樓,」Plenert 補充道。所以從小處著手,加上蒐集和視覺化資料,最後可以獲得完全自動化的廠房、效率更佳的生產線以及競爭優勢。