自動光學檢測杜絕瑕疵效率不彰問題

近來科技日新月異,製造商作業方式已大幅改變。然而,廠房必須進一步採取智慧的策略,才能徹底轉型,維持產業競爭力。

金豐機器工業股份有限公司是全球規模數一數二的金屬加工機器製造商,為了設法提高生產力,正經歷這項轉變。金豐機器工業股份有限公司採用的金屬加工方式,透過運用手動、氣壓、液壓、伺服電動及/或其他力量的設備類型,使金屬彎曲以及在金屬打孔,產生成果。這類設備在鈑金等產業很常見,尺寸小至可置於工作台,大至與房間不相上下。

此前,沖床產品瑕疵多半以手工方式檢測,由工作者拿起鈑金不斷翻面,以肉眼檢查材料。這種作法成效不彰且不易準確,因為金屬會反光、表面特性各異,而且沖壓使用的模具也各不相同。

該公司近年因而全力淘汰沖床生產線中人工檢測瑕疵的作法。

相較於檢測員,自動光學檢測(AOI)系統可大幅提高生產力與精確度,並且降低檢測瑕疵的作業成本。此外,這類先進的製造解決方案能夠與金豐的 iForming Productivity Management System (PMS) 軟體整合。透過這個機器監測解決方案,工廠作業員便能即時管理及視覺化成千上萬台沖床的資料,進而採取行動。

AOI 系統並非新穎的產品,經過持續改良之後,目前甚至能揪出過去不易發現的零件瑕疵。近年來 AI 與電腦視覺技術的突破,帶動這個領域進展。

採用 AI 的 AOI:突破肉眼極限

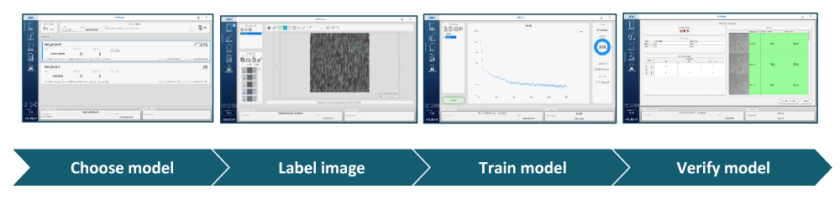

金豐意識到能力上的落差,與華碩電腦股份有限公司的子品牌 ASUS IoT 展開合作。ASUS IoT 專精於設計及部署嵌入式系統解決方案服務,協助各垂直市場(包括製造自動化)的企業加速上市時間。另外,ASUS IoT 推出名為 AISVision 的平台,為開發機器視覺應用所使用的 AI 模型訓練與推論軟體,提供簡單易用的工具鏈和軟體開發工具組(SDK)(圖 1)。

直覺式的 AISVision 平台無須程式碼,因此金豐機器工業股份有限公司這類組織的領域專家,不必學習錯綜複雜的 AI 知識,便可用少量資料訓練機器視覺模型。這個平台內建物件識別、多物件分類、瑕疵檢測與異常檢測這四類視覺檢測功能,以及資料篩選功能,協助使用者追蹤模型在不同情境的成效。

換言之,檢測員和機器操作員可利用熟悉的資料訓練及重新訓練模型,協助 AOI 系統以更精確的方式檢測刮痕、灰塵與斷裂這類瑕疵。ASUS IoT 指出,外行人幾分鐘便能熟悉平台的操作方式,而且只要再花幾分鐘就能訓練模型。這個過程通常可是至少得花上好幾小時。

接下來,AISVision 執行階段模式便可成為部署於邊緣 AOI 系統的推論引擎,識別瑕疵,並且為模型訓練過程提供更強大的現場資料。AISVision 平台產生的推論演算法雖然可在多種目標執行,不過 CPU 的效能尤佳。ASUS IoT 評測基準實際顯示,相較於主要 GPU 替代方案,在 Intel® Core™ i9 處理器執行異常檢測與分類推論時,效能加速高達 76%。

AISVision 採用的 OpenVINO™ 工具組,是效能提升的主因。這款 AI 模型強化器,修改並壓縮將部署於 AOI 機器視覺這類應用的電腦視覺軟體。這樣一來,AOI 系統的複雜度與成本更低,效率更高。

AI AOI 即服務

此後,金豐機器工業股份有限公司的金屬沖床產品一律配備 AOI 攝影機與照明硬體,運用 AISVision 為客戶開發部署於該設備的自訂模型。某重型工業機械 OEM 因而得以轉型為端對端服務供應商,透過持續訓練模型創造源源不絕的收益。此外,AOI 與 iForming PMS 具備預測洞察能力,會在零件或整套系統必須維修或更換時通知金豐及其客戶,進而創造了另一項收益來源。

檢查員並未參與這個過程,因此客戶的成本更低,效率更高。

這個工業 4.0 的使用案例,說明了市場領導者如何在數位轉型的年代領先群倫。