電焊機器人透過人工智慧與電腦視覺偵測缺陷

電焊機器人是工廠裡的主力,負責在最嚴苛的工作環境下進行鎔鐵。儘管機器人很堅固,但是若出現孔隙等常見的鑄造瑕疵時,也無法對它們的工作內容進行品管。在鑄造的過程中若無法發現缺陷,則可能需要進行破壞且代價昂貴的重做,或是將材料銷毀。

傳統品質管控的方式是透過專業的焊接技術人員,他們使用視覺與聽覺的偵測器來找出孔隙。但是這些專家所能掌握的範圍有限。組裝線上數哩長的焊接線不可能靠肉眼逐一檢查。而且如果沒有放射線攝影和超音波的技術,他們就無法看到焊接表面下方的狀況。如此一來,出廠的貨品可能成了日後保固索賠的項目。

幸好創新技術提供了一項解決方案。搭載人工智慧的焊接機器人具有機器視覺,可以將品質管控轉型,為製造商提供具競爭力的優勢。

以視覺缺陷偵測方案捕捉瑕疵

農業設備製造商 John Deere 就是一個絕佳範例。該公司使用金屬極氣體保護電弧銲的製程來焊接製造機器所需的高強度鋼鐵。在全球五十二個工廠中,上百個機器手臂每年使用了上百萬的鋼線。

由於產量如此龐大,該公司開始尋求在焊接過程中找到瑕疵的新方法。該公司與 ADLINK 接觸,這家公司是一間全球的邊緣運算解決方案製造商。

ADLINK 的人工智慧與電腦視覺支援「邊緣電焊缺陷偵測解決方案」,讓 Deere 能夠即時觀察焊接池,以便在問題發生時發現並予以修正。

ADLINK 的資深邊緣解決方案總監丹尼爾柯林斯表示:「藉由機器學習,John Deere 得以更了解每個焊接的品質。」「這對保固與訊息傳達的觀點來看意義非凡。」

堅固的硬體加上預先定型的軟體

電弧焊接平台採用搭載了 Intel® Core™ 處理器與 Intel® Movidius™ Myriad™ X VPU 的工業等級機器視覺平台,以軟體與硬體共同組成。

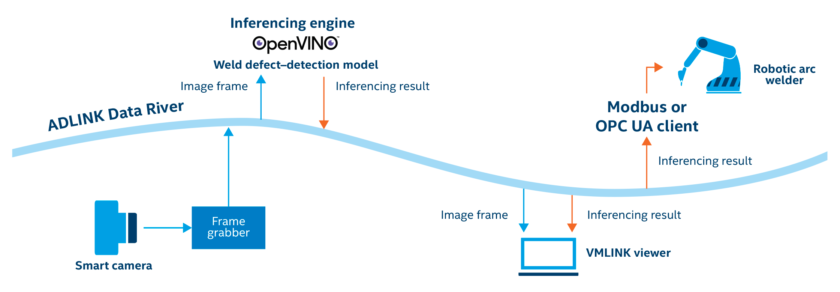

MeltTools 焊接攝影機專為耐高溫與強光所設計,將它架在機器手臂上距離焊接處僅 12 至 14 英吋的位置。一個事先經過機器學習的模型整合了 ADLINK Edge IoT 軟體,可以針對視覺資料做出捕捉、串流、處理、瞭解與行動等動作。在 ADLINK 的架構下,製造商可在邊緣安裝模組軟體與硬體,建立起連續的資料流(圖 1)。

「軟體是這個平台能夠運作的主要原因。」柯林斯表示。「它具有 Intel® OpenVINO™ 工具組的推論引擎,這個引擎是機器視覺的計算器,而 ADLINK Edge 則分為幾個不同的應用程式。這些應用程式可接收攝影機資料、將資料串流到推論引擎、瞭解其結果然後採取行動。而這些都是利用 ADLINK Data River 或是在邊緣的通訊層即時發生。」

負責作出決策的應用程式會針對推論引擎的結果,評估焊接的品質。如果它做出需要停止焊接的決定,DIO 應用程式會向機器人發出一個 24 伏特的訊號將焊接暫停下來。同時它會向工廠管理員發出警告,通知對方焊接已停止。

「如果是事後在該批貨中發現有品質的問題,很可能他們必須從中找出所有的焊接做進一步的檢查,然後再重做一次。甚至有可能要全部銷毀然後重做。」柯林斯表示。

人工智慧為系統整合商帶來商業契機

機器人電焊的領域正在成長,而大型製造商正在改變人工確認焊接品質的做法,為系統整合商帶來龐大商機。

柯林斯表示:「如果是就焊接機器人的品質檢查這件事來說,我們在焊接的工作中看不太到檢查這點。」「我們可以在一些地方看到各種不同的元件,比如攝影機與模型。但是看不到所有元件或組件整合在一起來提供這項功能。」

ADLINK 的套件專為 PoC 設計,其中包含機器視覺演算法,可識別出大約十分之一常見的焊接品質檢查問題。若要為客戶客製解決方案,系統整合商可能需要做一些配置與重新定型的工作。

柯林斯表示:「客戶在新的環境中也許可以用現成的解決方案來找到孔隙。」「但是有可能會需要做一些模型的重新定型以提高對該環境的準確度。我們做了必要的實地了解來找出所有適合的元件。系統整合商的任務,是將它們配置成在部署後,可以立即為客戶帶來價值。」

柯林斯也補充到,除此之外,許多製造商對於焊接品質檢查的服務也很有興趣。「這當中具有提供管理服務的潛在機會。」他表示。「結合這個不斷成長的產業,以及必須為每位客戶的環境配置與重新定型的需求,這對系統整合商來說是相當可觀的服務收入。」

電腦視覺與機器學習將焊接機器人成為工廠的超級英雄,可找出原本可能不會注意到的缺陷。利用人工智慧技術,製造商與為其服務的系統整合商得以在當今競爭激烈的市場中取得優勢。